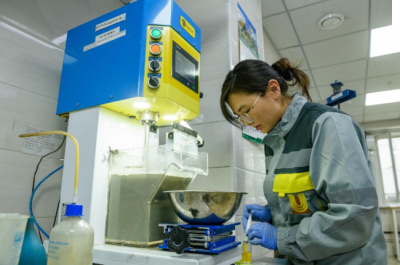

Современную систему поточного анализа элементного состава установили на Донском горно-обогатительном комбинате АО «ТНК «Казхром», в составе ERG. Теперь качество добываемой здесь руды можно узнавать, как только ее подняли на поверхность, в считанные секунды. Инновационная установка такой мощности — первая на предприятиях горно-металлургической отрасли Казахстана.

Как правило, для определения элементного состава сырья на конвейере отбирают пробы и делают их химический анализ. Это занимает несколько часов. На Донском ГОКе решили максимально автоматизировать этот процесс. В конце прошлого года на конвейере дробильно-обогатительной фабрики №1 установили систему отбора и подготовки проб «Башня проб», что позволило отказаться от ручного отбора. Это избавило специалистов от необходимости переносить тяжелые образцы и повысило производительность конвейера – его теперь не нужно останавливать.

Установка системы поточного анализа Geoscan-M еще больше упрощает этап обработки сырья, определяя состав и влажность руды еще на конвейерной ленте.

– Система автоматизирована и все данные сразу передаются в информационную систему предприятия. Технологи, шахтеры и другие специалисты могут оперативно видеть содержание хрома в руде и корректировать процессы ее обогащения. Кроме минимизации технологических ошибок, система поможет также повысить точность учета на складе, – говорит менеджер проекта Алексей Ганюшкин.

Новая система анализа позволяет в режиме реального времени определять содержание пяти химических элементов и влаги в руде, (хром, железо, кальций, кремний и алюминий). Погрешность измерений не превышает 1%. Анализатор способен обрабатывать до 1 200 тонн руды в час при скорости движения конвейерной ленты до 2 метров в секунду.