Казахстанский электролизный завод — единственный в стране производитель «крылатого металла». С момента запуска основного производства КЭЗ вышел на плановые показатели и продолжает бесперебойную работу по выпуску высококачественной продукции. За восемь лет на заводе произведено уже более 1,5 млн тонн алюминия, введен в эксплуатацию не один важный технологический процесс, в числе которых цех по производству собственных анодов.

Алюминий — один из важнейших металлов как для промышленности, так и для полноценной повседневной жизни каждого человека. Его используют в производстве проводников, голых, изолированных и обмоточных проводов, различных кабелей. Ведь оболочка из алюминия обладает устойчивостью к коррозии. Кроме того, «крылатый металл» востребован для изготовления важных элементов машино- и самолетостроения — корпусов автомобилей и авиалайнеров, механических двигателей.

Широко применяется алюминий и в быту. Именно из него делают кухонные приборы, необходимые каждой хозяйке: ложки, вилки и многое другое. В доме этот металл можно встретить в составе корпусной мебели и кухонь, окон, бытовой техники. Большая вероятность, что этот алюминий — продукция КЭЗа.

«Крылатая мечта» — реальность

В декабре 2007 года, после запуска первой очереди входящего в Евразийскую Группу (ERG) Казахстанского электролизного завода, в нашей стране появился алюминиевый кластер. А в 2009 году алюминий, производимый на КЭЗе, был зарегистрирован на Лондонской бирже металлов, что стало признанием международного стандарта продукции этого предприятия.

Уже в 2010 году Глава государства запустил вторую очередь завода, что позволило увеличить его мощность на 125 тыс. тонн алюминия. Нурсултан Назарбаев назвал завод важнейшим для страны прорывным проектом, реализованным в рамках программы ФИИР, и выразил уверенность в том, что Казахстан в скором времени выйдет на зарубежные рынки с товарной продукцией, изготовленной из отечественного «крылатого металла». Сегодня проектная мощность единственного в республике производителя алюминия рассчитана на 250 тыс. тонн алюминия в год. Здесь внедрены лучшие производственные технологии, направленные не только на выпуск высококачественной продукции, но и на защиту окружающей среды.

Среди двухсот подобных алюминиевых гигантов в мире КЭЗ входит в топ-10. Здесь трудятся свыше двух с половиной тысяч высококвалифицированных и профессиональных работников. Большинство из них участвовали в строительстве самого предприятия. Сегодня завод не сдает позиций, выпуская отечественный алюминий высших марок — А-8 и А-85.

Основа производства

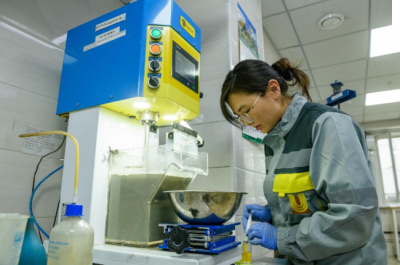

Казахстанский электролизный завод — предприятие, на котором производственный процесс идет круглые сутки. Для обеспечения его бесперебойности осуществляется постоянный контроль всех составляющих цехов завода. Работа цеха электролиза алюминия, литейного отделения, цеха по производству электродов и газоочистного отделения вкупе дает конечный продукт мирового признания. На предприятии на постоянной основе ведутся различные мониторинги, осуществляются плановые ремонты.

По словам главного технолога по литейному производству Самата Ауталипова, любое промышленное производство никогда не должно стоять на месте: «КЭЗ — молодое предприятие, поэтому все реконструкции, проводимые на заводе, — плановые. К примеру, в 2015 году в литейном отделении основного цеха закончен ремонт последнего, пятого миксера. В разные годы были отремонтированы еще четыре. Их работа заключается в перемешивании металла, а также при необходимости — очистке от неметаллических включений, глинозёма, электролита, карбидов и нерастворенного газа. Каждый из пяти миксеров, установленных у нас в цехе, рассчитан на 60 тонн жидкого алюминия. Он проходит по конвейеру, где идет непрерывное литье алюминиевых чушек. При этом здесь ведется обязательный контроль температурного режима, который осуществляется автоматически. Температура жидкого алюминия в миксере должна быть на 40-60?С выше, чем температура разливки металла в изложницы, а это порядка 800?С».

Наряду с реконструкцией миксеров ежегодно капитальный ремонт проходят электролизеры. Всего на КЭЗе их — 288. Каждый электролизер представляет собой сложную структуру, в которой происходит большое количество химических реакций. Этот сложный агрегат — важнейшее звено в работе всего завода, от него зависят многие показатели предприятия.

Еще одна необходимая составляющая в производстве алюминия — аноды, которые с 2013 года АО «КЭЗ» производит самостоятельно. Старт пуско-наладочным работам анодного производства и запуск комплекса «Отделение обжига анодов» был дан Президентом Казахстана Нурсултаном Назарбаевым в ходе очередного посещения завода в сентябре 2012 года. В строительство анодного производства инвестировано более $300 млн, а проектная мощность составляет 136 тыс. тонн обожженных анодов в год. На сегодняшний день здесь уже выпущено более 74 тыс. тонн этой продукции. Ввод нового цеха позволяет полностью вытеснить импорт обожженных анодов (раньше их закупали в КНР) и обеспечить производство алюминия собственными анодами.

Это дает возможность снизить себестоимость конечной продукции КЭЗ -алюминия. Глинозем высшего сорта Г-00 завод получает от АО «Алюминий Казахстана». Качественный каменноугольный пек, необходимый в производстве анодов, выпускают в Темиртау. Местное содержание увеличится еще больше с открытием на территории СЭЗ «Павлодар» предприятия по прокалке нефтяного кокса ТОО «УПНК-ПВ». Планируется, что вся продукция будет отправляться на Казахстанский электролизный завод.

Таким образом, повысится конкурентоспособность отечественного «крылатого металла» на внешнем рынке: ведь 90% продукции КЭЗа идет на экспорт. Основными потребителями являются Россия, Украина, Беларусь, Азербайджан, Турция, Бразилия.

С заботой о будущем

Повысить конкурентоспособность своей продукции КЭЗу также позволяет большая работа по экономии электроэнергии, которая поставляется с Аксуской электростанции — одного из подразделений АО «Евроазиатская энергетическая корпорация», также входящего в ERG. На заводе введены специальные проекты, позволяющие сокращать расход энергии. Первый из них — специально выведенная формула, которая обеспечивает оптимальное управление составом электролита в зависимости от температурного процесса. Второй — это применение новых футеровочных материалов для электролизеров, в частности катодных блоков с повышенным содержанием современных материалов. В рамках третьего проекта металлурги вывели новые расчеты по всем техническим и технологическим характеристикам миксеров — сосудов для накопления расплавленного металла.

После реализации всех трех проектов расход электроэнергии на производство одной тонны «крылатого металла» снизился на 2,44% от проектного показателя.

К тому же с начала работы системы энергоменеджмента серии ISO 50001 достигнуто снижение удельного расхода электроэнергии по электролитическому алюминию на 1,4% ниже нормативного значения и на 2,7% меньше проектного. По заверениям представителей завода, этот показатель один из лучших в мировой практике.

Кроме этого, ежегодно проводится ряд других мероприятий, направленных на защиту окружающей среды. К примеру, сейчас КЭЗ оснащен газоочистными установками норвежской компании Alstom, которые позволяют сохранять высокий показатель очистки газов — более 99,4%. С начала 2015 года были полностью заменены рукавные фильтры на двух газоочистных установках. Не забывают на предприятии и о его «зеленых легких». Только в этом году было высажено более 4,5 тысячи новых саженцев.

Специалисты Управления экологии и охраны окружающей среды АО «КЭЗ» следят за чистотой воздуха и за пределами завода. Подтверждением тому является экологический пост, размещенный в городе Павлодаре.

«Работа этого измерительного комплекса состоит в том, чтобы вовремя предупредить и среагировать на возможное воздействие на окружающую среду и население. Установленная нами специальная автоматическая станция по мониторингу атмосферного воздуха АМ-62М в непрерывном режиме отбирает и анализирует содержание загрязняющих веществ в атмосферном воздухе города и передает собранную информацию в режиме on-line, которая сразу поступает операторам нашего завода!» — поясняет начальник отдела охраны окружающей среды КЭЗа Антон Солопекин.

Впереди у металлургов новые планы. Есть все предпосылки того, что в скором будущем возможным станет строительство третьей очереди КЭЗа ожидаемой мощностью — еще 140 тыс. тонн в год. Это, без сомнения, упрочит позиции предприятия, которое по праву считается одним из лидеров в СНГ и мире по мощности, себестоимости и качеству своего металла.

«Kazakhstan» №6, 2015