Драгметальный цех Балхашского медеплавильного завода – старейшее в Казахстане производство аффинированного золота, оно было запущено более 20 лет назад. Сегодня здесь выпускается золото в слитках, серебро в гранулах и слитках – это основная продукция. Помимо этого, налажен выпуск попутной продукции – теллурида меди, чернового селена и платино-палладиевого концентрата. Серебро уже получило общепризнанный мировой знак качества – оно соответствует стандарту Good Delivery Лондонской биржи металлов, золото – на очереди. Об этом деловому еженедельнику “Капитал.kz” рассказал Болатбек Мурзабеков, начальник драгметального цеха (ДМЦ) Балхашского медеплавильного завода ТОО “Казахмыс Смэлтинг”.

В настоящее время в Казахстане существует три аффинажных производства – Драгметальный цех Балхашского медеплавильного завода, завод “Тау-Кен Алтын” и производство “Казцинка”. “Каждый из трех игроков использует свои технологии: наш завод – метод Миллера, получаем золото путем хлорного выщелачивания и охлаждения, завод “Тау-Кен Алтын” – технологию электрохимического получения золота, “Казцинк” – химический и электрохимический способы. На каждом из трех заводов применяются разные технологии, что определяет использование сырья определенного типа. Поэтому конкуренции как таковой между нами нет. Тем более задача у всех одна – выпускать готовый металл высокой чистоты”, – рассказывает Болатбек Мурзабеков.

На аффинажном производстве ТОО “Казахмыс Смэлтинг” поступающее сырье перерабатывается по шведской технологии, которая позволяет получать сопутствующую продукцию, помимо серебра и золота. Технология позволяет перерабатывать в печи Калдо практически любое сырье и выпускать продукцию высокого качества, отвечающую мировым стандартам.

“Основными источниками сырья для нашего аффинажного производства являются медеэлектролитные шламы Балхашского и Жезказганского медьзаводов, принадлежащие ТОО “Корпорация Казахмыс”, а также привозное сырье казахстанских, зарубежных поставщиков в виде катодного, шлихового золота, сплава Доре. Мы рассматриваем предложения компаний, которые предлагают поставку сырья для аффинажного производства на долгосрочный период”, – комментирует собеседник.

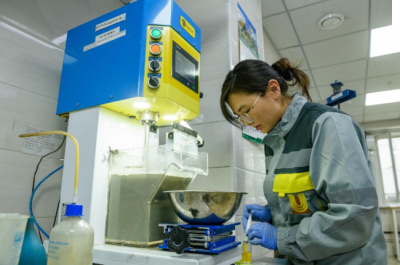

За период деятельности предприятия на базе существующей технологии проведены работы по модернизации технологии получения золота, улучшения качества и замене оборудования. К примеру, очистка шламов от меди производится единственной в Казахстане технологией автоклавного выщелачивания с получением теллурида меди. Плавка сырья производится в вертикальном вращающемся конвертере Калдо с последующим улавливанием отходящих газов и получением из них селена. Внедряется новейшее оборудование, требующее минимального участия персонала при эксплуатации.

За последние годы в техническое перевооружение и замену изношенного оборудования было вложено около $7 млн.

“Наше производство – это мини-завод с характерным оборудованием. Технология производства шведская, позволяет перерабатывать медеэлектролитные шламы медного производства и привозное сырье высокой готовности до получения аффинированного металла – золота, серебра с чистотой 99,99%. Уникальность заключается в том, что попутно мы получаем товарный черновой селен, теллурид меди и платино-палладиевый концентрат. Вся продукция выпускается стабильно и согласно плану производства”, – продолжает Болатбек Мурзабеков.

Инвестиционных золотых слитков цех не выпускает – потребность в этом пока отсутствует. Но технические возможности для этого у предприятия имеются, причем производить оно может слитки любого размера – в зависимости от спроса, который возникнет. Сейчас цех выпускает стандартные золотые слитки весом 400 унций (12,5 кг), что соответствует Государственному стандарту Республики Казахстан. Банковские слитки выпускаются на линии технологического оборудования по технологии FLAMELESS TUNNEL, где не требуется взаимодействия обслуживающего персонала с горячим расплавом. Все выпускаемое аффинированное золото, согласно законодательству Казахстана, поставляется единственному покупателю – Национальному банку РК. Хотя спрос на этот ресурс имеется и за рубежом.

Мощность драгметального цеха БМЗ – 10 тонн золота и 400 тонн серебра в год. За время существования производства получено более 90 тонн золота и почти 10 тыс. тонн серебра. Максимальный уровень выпуска достиг 9,1 тонны золота и 600 тонн серебра в год. “При наличии сырья, увеличении переработки сырья высокой готовности – катодного и шлихового золота, сплава Доре, – мы можем выпускать 10 тонн золота в год”, – комментирует собеседник. Получить серебра в полтора раза больше проектной мощности удалось за счет оптимизации технологии и наличия более богатого сырья.

“Раньше мы выпускали серебро только в гранулах, но появилась потребность в слитках, поэтом была установлена линия по розливу слитков серебра. Наши слитки соответствуют общепризнанной марке качества Good Delivery. Потребители – в основном зарубежные страны: Великобритания, Германия, Китай, Индия и другие”, – говорит Болатбек Мурзабеков.

Самая главная задача, которая сейчас стоит перед ТОО “Казахмыс Смэлтинг”, – комплексная переработка сырья. Как рассказал собеседник, компания рассматривает возможность внедрения других технологий для снижения себестоимости продукции, увеличения степени извлечения драгметаллов и безопасности производства. “Перед нами стоят задачи по увеличению степени готовности попутной продукции – получение рафинированного селена и переработка отходов производства, шлаков с дополнительным извлечением металлов”, – говорит он.

В производстве золота задача – выйти на проектную мощность, 10 тонн в год, с тем, чтобы в дальнейшем получить статус качества Лондонской биржи металлов Good Delivery. “Этот стандарт – это и имидж компании, и увеличение стоимости товарной продукции”, – поясняет Болатбек Мурзабеков. В Казахстане имеются большие запасы золота, и потенциал аффинажного производства значителен. ТОО “Казахмыс Смэлтинг” намерено использовать все его возможности для производства высококачественной продукции. (Kapital.kz/Металл Украины и мира)

Казахстан: ТОО «Корпорация «Казахмыс» развивает аффинаж на Балхашском медеплавильном заводе