Проект по освоению упорных руд Бакырчикского месторождения в Восточном Казахстане от компании «Полиметалл» принес первые результаты: до конца года обогатительная фабрика БГП должна выйти на проектную мощность.

В июне нынешнего года Бакырчикское горнодобывающее предприятие запустит новый обогатительный комплекс. Уникальное на территории Казахстана производство впервые за более чем 50 лет с начала разработки месторождений Бакырчик и Большевик позволит вывести переработку упорных золотоносных руд Кызыловской зоны на промышленные объемы. Компания «Полиметалл» (РФ), владеющая месторождениями, за три года вложила в строительство обогатительного комплекса более 133,8 млрд тенге.

Вдвойне упорные

Проект «Кызыл», как называют в компании месторождения Бакырчик и Большевик, расположен в Жарминском районе Восточно-Казахстанской области. Его по праву называют активом мирового класса. Полиметалл приобрел проект в 2014 году за 618,5 миллиона долларов.

По последним оценкам, объем залежей здесь достигает 280 тонн золота при среднем содержании 7,7 грамма на тонну. Кызыловская зона смятия широтного простирания была обнаружена в начале 1950-х годов, и в 1956-м здесь началась добыча открытым способом, а в 1963 году предприятие перешло на подземный способ отработки. К моменту прекращения подземной добычи в 1997 году на месторождении было добыто около 1,7 миллиона тонн руды, которая продавалась главным образом на аффинажные заводы в качестве золотоносного флюса.

В 1992 году на месторождении Бакырчик возникло первое совместное предприятие с иностранными инвестициями. Результатом стало строительство в 1994 году опытной перерабатывающей фабрики на 150 тысяч тонн в год. Начинание не дало ожидаемых результатов. Следующие владельцы пытались возобновить производство в 2003–2004 годах (была открыта опытная фабрика, которая включала в себя участок флотации с последующим биовыщелачиванием и сорбционным выщелачиванием), но и здесь дело не пошло дальше опытных образцов.

– Упорность к переработке руд Бакырчикского месторождения связана с тем, что золото здесь очень тонко вкраплено в кристаллическую решетку сульфидных минералов: пирита и арсенопирита, – рассказывает главный обогатитель БГП Виктор Ковалев. – Второй преградой на пути обогатителей и металлургов является содержащийся в рудах органический углерод, поэтому их называют рудами «двойной упорности». В общей массе доля органического углерода составляет в среднем около двух-трех процентов, но при гидрометаллургической переработке цианидный комплекс золота сорбируется на рудном углеродистом веществе, значительно снижая извлечение металла. Технологии переработки такого сырья очень сложны в реализации, что не позволяло целому ряду собственников месторождений Кызыла вывести переработку упорных руд на промышленные объемы.

Майское решение

Положение изменилось, когда в 2014 году в Жарминский район пришла компания «Полиметалл». Имея многолетний опыт успешной эксплуатации аналогичных месторождений на территории России (Албазино в Хабаровском крае и Майское на Чукотке), компания владеет современной технологией, которая позволяет преодолеть описанные трудности. Пилотные металлургические испытания руды Кызыла в Санкт-Петербурге в 2015 году подтвердили возможность флотации со стабильным извлечением в концентрат на уровне 90–92%.

– Компания «Полиметалл» – единственная на сегодняшний день на территории СНГ, кто успешно освоил современную экологичную технологию автоклавного вскрытия упорных мышьяковистых золотосульфидных концентратов, – отметил генеральный директор ТОО «Полиметалл Евразия» Канат Досмукаметов. – Технология была реализована на Амурском гидрометаллургическом комбинате в Хабаровском крае. Существенным преимуществом найденного компанией решения является то, что на этапе нейтрализации пульпы после автоклавирования в условиях избытка сульфатного железа весь мышьяк переходит в крупнокристаллическое нерастворимое малотоксичное соединение третьего класса опасности – скородит. На АГМК используется эффективный способ полусухого складирования хвостов и применяется полностью замкнутая схема водооборота.

Большое внимание при разработке проекта было уделено экологической составляющей. По словам Каната Досмукаметова, основными отходами при эксплуатации Бакырчикской обогатительной фабрики станут хвосты флотации и углеродный продукт, которые поступят в виде пульпы в наливное хвостохранилище и будут складированы в двух изолированных секциях, а запланированная рекультивация хвостохранилища и последующий мониторинг гарантируют экологическую безопасность района.

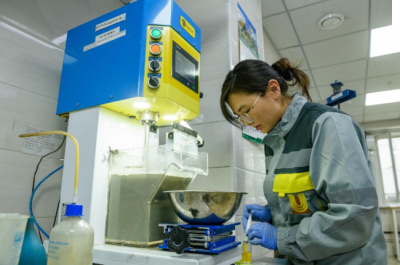

Фабрика «с иголочки»

Строительство промплощадки Бакырчикского горнодобывающего предприятия заняло без малого два года. Стоит отметить, что производство было полностью создано с нуля, а в его оснащении применено только новое и современное оборудование лучших марок.

– Производителем основного оборудования для таких процессов, как измельчение, флотация, сгущение и фильтрация, является компания OUTOTEC, для гравитационного обогащения используется центробежный сепаратор Knelson CVD32-2 производства компании FLSmidth, для транспортировки и перекачки продуктов обогащения оборудование поставлено компанией Weir Мinerals, – комментирует руководитель обогатительной фабрики БГП Надир Галимов. – Мельницы, используемые в технологическом цикле, имеют ряд преимуществ. В частности, благодаря автоматизации и использованию передовых технологий они могут работать на разных по крепости и минералогическому составу рудах. При этом изменение скорости вращения мельницы позволяет снизить удельное потребление расходных составляющих: электроэнергии, футеровки, помольных шаров, что в конечном итоге приводит к снижению себестоимости. Автоматизированные системы, применяемые на обогатительной фабрике БГП, позволяют сократить влияние человеческого фактора на производство и снизить риск травматизма.

В 2015 году на месторождении была произведена переоценка запасов, пересмотр кондиций позволил увеличить запасы на более чем 20 тонн золота – до 280 тонн золота при среднем содержании 7,7 грамма на тонну. Технико-экономическая оценка, проведенная «Полиметаллом» в том же 2015 году, позволила разделить весь срок добычи на Кызыле на два отрезка: в течение первых десяти лет добыча будет осуществляться традиционным открытым способом. Затем отработка перейдет под землю еще на десять лет. По мнению руководства компании, именно такой способ выработки позволит существенно снизить капиталоемкость проекта. Одновременно сокращается и время выхода на проектную производительность. Производительность карьера составит 2 млн тонн руды в год, а рудника – 1,2 млн тонн.

– Горно-капитальные работы мы начали с 2016 года, – уточняет заместитель генерального директора ТОО «Бакырчикское горнодобывающее предприятие» по производству Кенбейил Исаев. – Для этих целей мы приобрели 57 единиц тяжелой техники: 29 самосвалов «БелАЗ», 10 самосвалов Komatsu, 10 бульдозеров той же фирмы, 5 экскаваторов «ЭКГ-15», 3 экскаватора «РС 2000», 1 экскватор «РС 1250» и 1 погрузчик «WA-800». На сегодняшний день «Полиметалл» вложил в проект «Кызыл» более 133, 8 млрд тенге.

Взаимная выгода

Одновременно со строительством обогатительного комплекса компания вложила значительные средства и в социальную сферу, поддерживая инфраструктуру, образование и здравоохранение близлежащих поселков. Объем социальных инвестиций (в том числе вложенных в социально важные инфраструктурные объекты области) с конца 2014 года составил более 1,9 млрд тенге.

Крупнейшим социальным объектом стал детский сад на 180 человек стоимостью в 240 миллионов тенге в поселке Ауэзов, реконструированный и полностью оснащенный на средства компании. В 2017 году Бакырчикское горнодобывающее предприятие стало одним из крупнейших участников акции «Туған жер», перечислившим в фонд «Парыз» 300 миллионов тенге на оснащение кабинетов химии, информатики, физики и робототехники в школах Восточного Казахстана.

Предприятие вложило существенные средства и в местную инфраструктуру, построив для поселка новый водовод, котельную, водонапорную башню, реконструировав теплоэнергетический комплекс и две новых дороги – объездную вокруг поселка и трассу Бакырчик – Бурсак общей продолжительностью в 12,3 км.

Сегодня фабрика мощностью в 2 миллиона тонн руды в год находится на этапе запуска. Ожидается, что на полную проектную мощность обогатительный комплекс выйдет в конце 2018 года, когда производство достигнет 130 тысяч тонн концентрата в год со средним содержанием золота более 80 граммов на тонну концентрата.

– Из ворот фабрики будет выходить два вида флотоконцентратов – низкоуглеродистого и высокоуглеродистого, – рассказывает главный технолог Амурского гидрометаллургического комбината Сергей Бушуев. – Первый пойдет на переработку методом автоклавного окисления с последующим сорбционным цианированием в Амурск, второй – так называемый дважды упорный – будет направлен в Китай для дальнейшей переработки. Позднее казахстанское золото вернется на родину в виде сплава Доре и поступит на аффинажный завод «Тау-Кен Алтын» в Астане.

– Это взаимовыгодное сотрудничество, в котором выигрывают обе стороны – Казахстан и Россия, – убежден генеральный директор Бакырчикского горнодобывающего предприятия Юрий Овчинников. – Казахстан получил действующее социально ответственное предприятие почти на тысячу рабочих мест, вошедшее в список крупнейших налогоплательщиков области, а российская компания приобрела здесь актив мирового класса, принеся с собой новые экологичные технологии переработки упорных руд.

Ольга Пинэко-Скворцова