Казахстанский государственный аффинажный завод «Тау-Кен Алтын» – победитель ежегодной премии «Золотой Гефест» в номинации «Лидер года по инновациям». Внедренная им уникальная технология вакуумной дистилляции серебра, запатентованная как ALS Acidless Separation, позволила существенно ускорить технологический процесс, снизить себестоимость, энергоемкость, и в целом повысить рентабельность производства. О том, как молодому казахстанскому аффинажному заводу в сотрудничестве с Екатеринбургским заводом по обработке цветных металлов (ОАО «ЕЗ ОЦМ») и итальянской компанией IKOI Srl (IECO Keeps On Improving Srl) удалось успешно осуществить инновационный проект, рассказал заместитель директора по производству ТОО «Тау-Кен Алтын» Аскар ТЛЕУЛИН:

– В 2013 году, во время запуска в Астане аффинажного завода, не раз подчеркивалось, что на его площадке под одной крышей, в одной технологической линии собраны лучшие из современных инноваций, а при выборе химии и физики аффинажа главным критерием стала экологичность производственных процессов. Действительно, в мире сегодня существуют заводы, где применяют тоннельные беспламенные печи, усовершенствованные электролизеры и линии штамповки, но столько научных идей, воплощенных в одной технологической цепочке, пожалуй, нет ни на одном из них. Электрохимический метод, используемый на заводе ТОО «Тау Кен Алтын», позволяет перерабатывать золотосодержащее сырье в виде сплава Доре, лигатуры, катодного и шлихового золота, а также – лома ювелирных и технических изделий с получением аффинированного золота чистотой 99,99%.

Инженеры итальянской компании IKOI Srl (IECO Keeps On Improving Srl), которые специально разработали и изготовили оборудование по техническим требованиям казахстанских партнеров, постарались обойтись без технологий, предусматривающих переработку драгметаллов в агрессивных средах, и сконцентрировались на процессах, идущих в закрытых печах и максимальной автоматизации производства. Именно поэтому в Астане появился завод Green Technology с замкнутым производственным циклом и надежными очистными сооружениями. Компактное современное оборудование способно обеспечить выпуск ежегодно до 70 тонн золота. Первый год работы предприятия был тестовым, но уже в 2014 году оно выпустило 7 тонн, а в 2015-м – 10 тонн золота. В этом году здесь планируют продать Национальному банку не менее 12 тонн золота. Было бы сырье, тогда и объемы вырастут…

– Действительно, в настоящее время в мире наиболее востребован электролитический аффинаж, который сопровождается небольшими потерями драгметалла, сравнительно дешев и обеспечивает высокую чистоту получаемых продуктов (после переплавки «выходит» серебро чистотой 99,97 – 99,99%, а золото – не менее 99,95%). Какие же сложности выявились после запуска оборудования?

– Как правило, промпродукты, поставляемые золотоизвлекательными фабриками к нам на переработку, содержат от 10 до 90% золота и серебра, а также ряд примесей. Такой состав не позволяет подвергать их электролизу золота. Для запуска процесса, согласно техусловиям, требуется изготовить аноды, содержащие не менее 92% золота. Поэтому заводчане вынуждены сначала проводить электролиз серебра, чтобы отделить его от золота и тем самым повысить содержание последнего в сырье, а уже после этого отправлять его на электролиз золота.

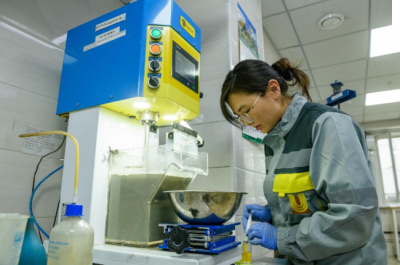

Новые проблемы появляются, если в партии сырья аналитики из заводской лаборатории выявляют примеси (медь, цинк, железо, свинец или другие). Но к этим издержкам метода в ТОО были готовы заранее. Еще на этапе строительства завода команда технологов во главе с директором Мейрамгали Тлеужановым посетила ряд аффинажных производств в ближнем и дальнем зарубежье, где ознакомилась с действующими технологиями получения высокочистых металлов. В частности, при посещении ООО «ЕЗ ОЦМ – Инжиниринг» казахстанские специалисты обратили внимание на используемую уральцами печь для разделения серебра и золота, изготовленную их собственными силами. Демонстрируя плавильный агрегат в работе, его изобретатель Александр Хлебников рассказал о преимуществах реализованной в ней технологии вакуумной дистилляции, подчеркнув ее огромный потенциал, экономическую эффективность и экологическую безопасность при разделении сплавов на компоненты.

А когда в Астане запустили аффинажный завод, встал вопрос о снижении себестоимости производства. Здесь и вспомнилось российское «ноу-хау». Несмотря на скептические отзывы некоторых экспертов, директор предприятия решил рискнуть и внедрить разработку уральских мастеров. Так ТОО «Тау-Кен Алтын», стремящееся к созданию высокоэффективного аффинажного производства, получило возможность стать пионером освоения новой технологии в промышленных масштабах.

– В чем конкретно выразилось сотрудничество с екатеринбургскими коллегами? Кем было изготовлено для Астаны уникальное оборудование по вакуумной дистилляции золотосеребряных сплавов?

– С Екатеринбургским заводом по обработке цветных металлов мы заключили трехстороннее соглашение о реализации совместного проекта по глубокой переработке золотосеребряного сырья, в том числе техногенных отходов, содержащих даже незначительное количество различных драгметаллов, и партнеры передали нам свою новейшую технологию. Ученые мира немало исследований посвятили проблемам применения вакуумной дистилляции в металлургии различных, в том числе благородных, металлов. И уральские плавильщики уже более 25 лет очищают этим методом серебро и летучие примесные металлы в золотосеребряных сплавах с 10–60% содержанием серебра. За это время они довели созданную ими опытно-промышленную установку до совершенства.

Согласно трехстороннему договору, право на изготовление своего запатентованного летом 2014 года изобретения россияне передали итальянцам (IKOI Srl), а право на эксплуатацию – нам. Мы же и профинансировали проект.

– В начале июня 2014 года на 38-й ежегодной конференции IPMI-2014 (International Precious Metals Institute) «ЕЗ ОЦМ» впервые заявило о собственной инновационной технологии и продемонстрировало оборудование, созданное совместно с IKOI Srl., а уже в октябре 2015 года оно было запущено в эксплуатацию на «Тау-Кен Алтын». Чем же отличается это «ноу-хау» от своих предшественников?

– Инновационность предложенной россиянами технологии заключается в методике разделения сплава Доре на золото и серебро в печи, где поддерживаются определенная температура и давление. В вакуумной среде из сплава Доре путем возгонки извлекается серебро чистотой до 99%. Физико-химическая природа дистилляции основана на разделении металлов при испарении за счет различия в давлениях их насыщенных паров.

Повторю, традиционно применяемое электролитическое рафинирование золота долго справляется с разделением золотосеребряных сплавов с большим содержанием серебра. Так, согласно утвержденного ТЭО, на нашем заводе на извлечение серебра в чистом виде с применением электролиза уходит 7-8 дней. Новая технология вдвое ускорила производственный процесс, что является беспрецедентным в области аффинажа сроком. Экономический эффект достигается также за счет низких операционных затрат, большого выхода годного металла, отсутствия опасных выбросов в рабочую зону и окружающую среду.

Более чем полгода работы установки на заводе позволили нам снизить потребление химических реагентов, а электроэнергии почти в два раза! Дело в том, что итальянский производитель оснастил печь автоматикой, начинил ее энергоэффективными устройствами (индуктором, конденсаторами, холодильниками, насосами) и энергоемкость сразу же уменьшилась.

– Аскар Сагатович, теперь несколько подробней о самой установке вакуумной дистилляции для разделения золотосеребряных сплавов…Что собой представляет этот агрегат?

– Установка представляет собой камеру глубокого вакуума, где размещены плавильный тигель (а вокруг него нагревательный элемент в виде индуктора), несколько конденсаторов-полусфер с ловушками и графитовая изложница. Установка дополнительно снабжена устройствами, которые создают направленное движение потока парогазовой смеси из тигля в зону конденсации, повышая давление парогазовой смеси, и удерживают паровой поток в замкнутом пространстве, что увеличивает ее производительность.

В основании печи установлены электронные весы. На него помещается графитовый тигель, заполненный исходным материалом – золотосеребряным сплавом (сплав Доре, шлиховое золото и т. п.) весом 30 килограммов с любым соотношением серебра и золота. В плавильной камере создается разрежение (до 10-4 атм.), температура поднимается и при 13000С серебро возгоняется (улетучивается), а его более тугоплавкий золотой расплав остается на дне тигля.

Соприкасаясь с холодильной камерой, пары серебра металлизируются. Как только все серебро улетучится и осядет в холодильной камере, весы покажут вес твердого остатка, печь автоматически отключится. Весы «узнают» об этом из отчета центральной заводской лаборатории о весовом содержании основного и сопутствующего металла в сплаве, закладываемого в программу в начале плавки. По окончании вакуумной дистилляции при помощи устройства золотой сплав извлекается. То есть, через два часа, (заводской рекорд – 40 минут), мы получаем два продукта: золотой слиток (90-95% Au) и серебряный конденсат (90-95% Ag).

Несомненно, у ALS Acidless Separation большое будущее, поэтому коллектив предприятия отправил заявку на участие в конкурсе «Золотой Гефест» в номинации «Лидер года по инновациям», который ежегодно проходит в рамках международного металлургического конгресса АММ. Заслуженная победа и высокая оценка компетентного жюри придают нам сил для дальнейшего технологического развития и укрепляют уверенность в правильности выбора технологии и партнеров.

Вакуумная дистилляция будет внедряться на предприятиях, стремящихся использовать экологически чистые, энергоэффективные инновационные технологии. Ею уже заинтересовались золотопромышленники ЮАР, ОАЭ, Швейцарии, Германии, Италии. Японский производитель золота компания Tanaka, известный на рынке с 1885 года, уже ведет переговоры о приобретении оборудования и технологии ALS Acidless Separation.

В июле, по приглашению руководства ОАО «ЕЗ ОЦМ», наша делегация присутствовала на открытии новой линии переработки низкосортного драгметалльного сырья. Нам представилась возможность рассказать о достоинствах вакуумной дистилляции серебра японским коллегам, поделиться с ними опытом. Сотрудничество с мировыми лидерами в сфере аффинажа драгоценных металлов в будущем может увенчаться еще одним инновационным проектом.

«Горно-металлургическая промышленность» №7-2016 Марина Демченко